Durchflussmessung

Schmutz, Kalk und Rost

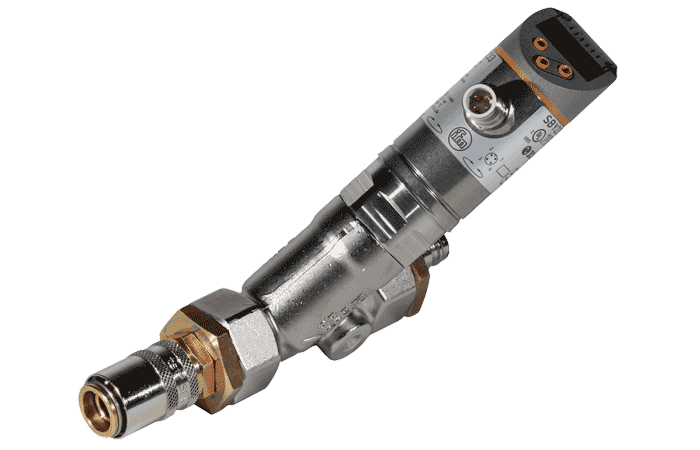

Elektronisches Messgerät

Automatische Überwachung

Technische Daten

Durchflussmessung HT (Hochtemperaturbereich)

Lieferumfang

IO-Link Adapter

HÄUFIG GESTELLTE FRAGEN

Die FAQ’s zur Durchflussmessung

Welcher Temperierkanal sollte überwacht werden?

Entweder wird die Temperierung des kompletten Werkzeuges überwacht oder nur einzelne Kreisläufe, wenn z.B. ein kritischer Kanal (kleiner Querschnitt, viele Steigbohrungen, Kanallänge, etc.) bekannt ist.

Wird das Messgerät am Vorlauf oder Rücklauf angewendet?

Gemessen wird in der Regel am Rücklauf der Form, um bei Abweichungen Rückschlüsse auf die Ursachen ziehen zu können. Veränderungen im Inneren der Form werden so sichtbar. Die Messung des Vorlaufs wird in der Regel über das Temperiergerät abgedeckt, bei Bedarf kann das Messgerät allerdings auch am Vorlauf eingesetzt werden.

Was kann ich tun, wenn die gemessenen Ist-Parameter nicht den Soll-Werten entsprechen?

Das Feststellen von veränderten Durchfluss- und Temperaturwerten ist nur der erste Schritt. Entscheidend ist es, darauf zu reagieren, die Ursachen zu analysieren und zu optimieren, um wieder einen idealen Prozess zu gewährleisten.

Um Spritzgießwerkzeuge mit verringerten Durchflusswerten wieder produktionsfähig zu machen, bietet NONNENMANN mit den Reinigungsgeräten der Serie PropNew einfache Helfer zur Reinigung der Temperierkanäle an.

Ebenfalls im Programm von NONNENMANN befindet sich das Dichtigkeitsprüfgerät, womit Werkzeuge bereits im Vorfeld auf Dichtigkeit überprüft werden können.

Was können die Ursachen für geringere Durchflussmengen sein?

Die Ursachen können sowohl in der Form als auch an der Peripherie liegen. Im Laufe der Produktion und des Werkzeug-Lebenszyklusses können sich, je nach Wasserqualität, die Temperierkanäle durch Schmutz, Kalk oder Rost zusetzen. Dadurch werden der Querschnitt und somit auch der erforderliche Durchfluss der Temperierung verringert. Dies führt dazu, dass die in der Werkzeugauslegung ermittelten Temperierwirkungen nicht mehr erreicht werden. Auch Leckagen an den Verschlauchungen stellen eine mögliche Fehlerquelle dar. Dadurch kommt es im Laufe der Zeit zu negativen Auswirkungen auf den Gesamtprozess, wobei längere Zykluszeiten und Formteilfehler höhere Kosten verursachen.

Wie erfolgt die Messung des Sensors?

Der im Ventilsitz des Gehäuses ruhende Kolben wird durch das strömende Medium gegen die Federkraft angehoben. Die Abfrage der Kolbenposition erfolgt über einen Magnetfeld-Sensor und wird als analoges Signal ausgegeben. Die Federkraft bewirkt ein sicheres Rückstellen des Kolbens bei nachlassender Strömung in die Ausgangsposition.

Wie ist die Messgenauigkeit?

Bei der Strömungsüberwachung beträgt die Genauigkeit ± (4% vom Messwert + 1% vom Messbereichsendwert).

Bei der Temperaturüberwachung beträgt die Genauigkeit 3 K.

Welche Werkstoffe wurden im Sensor verbaut?

Durch die Werkstoffauswahl, Edelstahl 1.4404 und FKM-Dichtungen, erfüllt das Messgerät die Anforderungen im Werkzeugbau, in der Instandhaltung und in der Kunststoffverarbeitung.

JETZT KONTAKT AUFNEHMEN

Stellen auch Sie einen stabilen Fertigungsprozess in Ihrer Spritzerei sicher.

Jochen Schwegler

Technischer Berater Anwendungstechnik

07181/4087-217

07181/45351

0152/09 01 11 63

j.schwegler@nonnenmann.net