TEMPERIERVERTEILER

DIE VORTEILE DER PARALLELVERSCHLAUCHUNG

Beim Kunststoffspritzguss wird stark erhitzter, flüssiger Kunststoff in die Form eingespritzt. Das gespritzte Teil soll dann möglichst schnell und gleichmäßig abkühlen, um kurze Zykluszeiten und hohe Stückzahlen zu erreichen.

Bei der Serienverschlauchung werden ausgehend vom Temperiergerät alle Temperierkreisläufe der Form in Reihe geschaltet und mit Schläuchen miteinander verbunden. Anschließend wird das Temperiermedium (Wasser oder Temperieröl) zurück zum Temperiergerät geleitet. Diese Art der Verschlauchung ist mit wenig Aufwand umzusetzen und daher in der Praxis häufig anzutreffen.

Der große Nachteil dabei ist aber, dass das Temperiermedium auf seinem Weg durch die Form immer mehr Temperatur aufnimmt. Das gespritzte Erzeugnis wird ungleichmäßig gekühlt und unterliegt in der Folge einer Eigenspannung, die zu Rissen, also schlechter Qualität führen kann. Weiter verlängert sich die Zykluszeit, da der Abkühlprozess mehr Zeit beansprucht.

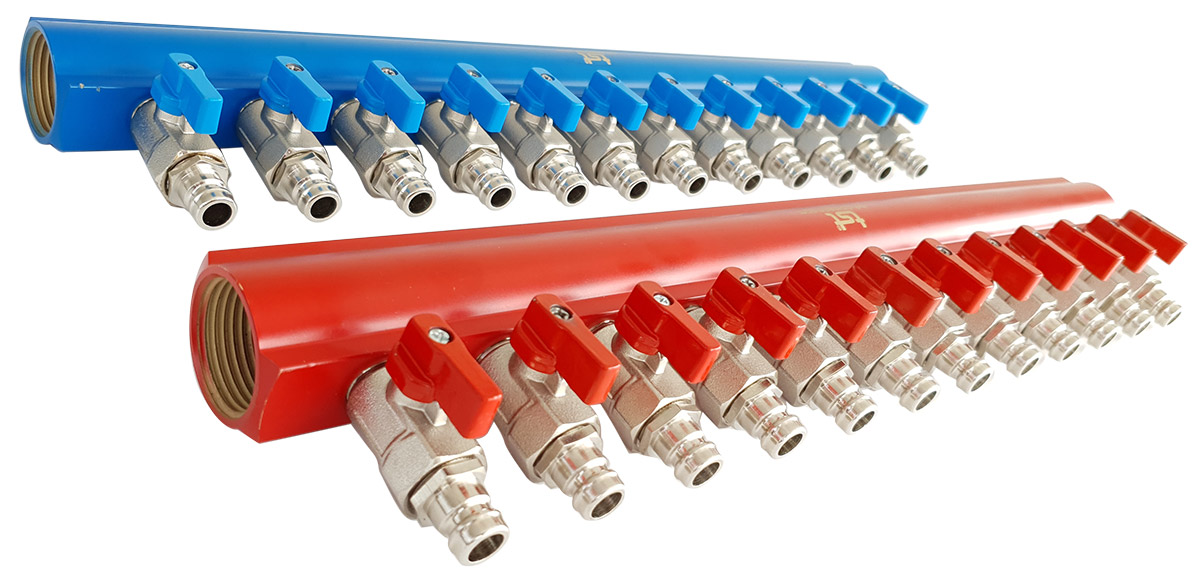

Bei der Parallelverschlauchung werden zwischen Temperiergerät und Form zwei Temperierverteiler geschaltet. Einer dient als Vor-, der andere als Rücklauf. Der Vorlauf verteilt das Temperiermedium über seine Ausgänge parallel auf die Temperierkreisläufe. Von jedem Temperierkreislauf wird das Medium dann zurück zum Rücklauf geführt, dadurch erhält jeder Temperierkreislauf die gewünschte Kühlung.

TEMPERIERVERTEILER AUS MESSING

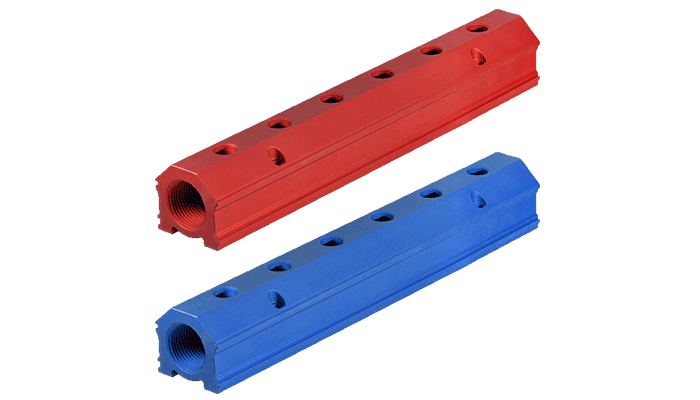

TEMPERIERVERTEILER AUS ELOXIERTEM ALUMINIUM

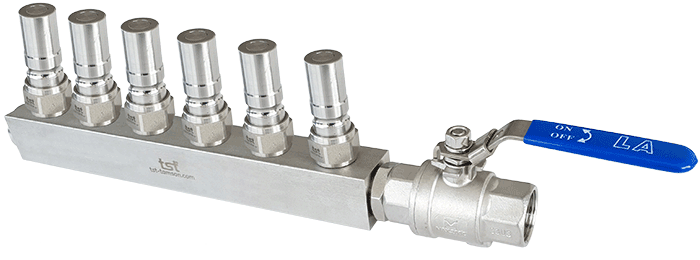

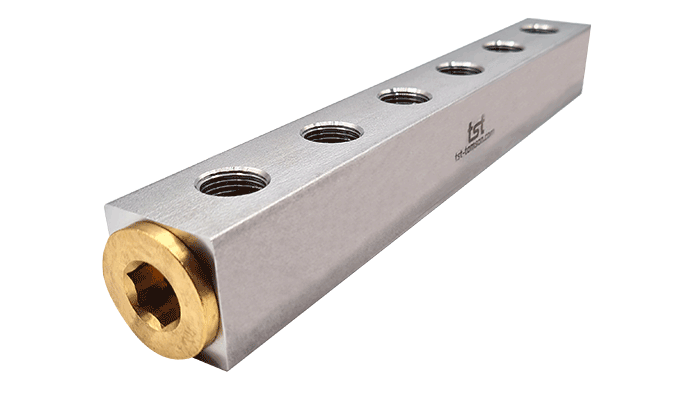

TEMPERIERVERTEILER AUS EDELSTAHL

ZUBEHÖR

Jetzt Kontakt aufnehmen